RC бурение (бурение с обратной циркуляцией воздуха) и отбор проб: оптимизация баланса - количества и качества проб.

В последние несколько лет конструктивные усовершенствования в системах отбора проб для бурения методом обратной циркуляции (RC бурение) вновь вызвали дискуссию о полезности и уместности проб собранных методом RC бурения. Ранее RC бурение часто подвергалось критике как субоптимальный метод сбора качественных данных в работе оценки минеральных ресурсов, изготовители новых систем сбора проб при RC бурении утверждают что проблемы разделения и получения проб остались в прошлом.

Однако наличие хорошей системы разделения образцов при бурении методом RC не гарантирует качественную выборку пробы. В частности, навыки бурильщика буровой установки RC бурения, для обеспечения качественой выборки образца породы столь же важны, как и система отбора проб.

В данной работе авторы описывают экономически эффективные способы обеспечения качества бурения с обратной циркуляцией воздуха и отбора проб с помощью хорошо разработанных стандартных операционных процедур (СОП), которые включают в себя практичные и удобные для пользователя системы. Такие процедуры позволяют бурильщикам лучше понять влияние их действий при бурении на качество образца и облегчить и улучшить сообщение между бурильщиками и геологами.

Сочетание показателей качества пробы и бурения с такими показателями производства, как пригодность буровой установки RC и эффективность буровой установки, позволяет геологу-менеджеру буровой установки ежедневно управлять качеством пробы.

Например, контроль пробы в режиме реального времени можно использовать для определения случаев, когда качество выборки ухудшается (вместо того, чтобы геолог обнаружил такие проблемы через неделю или месяц). Выявленные таким образом проблемы могут обсуждаться между бурильщиком и геологом по мере их возникновения и немедленно устраняться. В данной статье приводятся примеры такой системы контроля качества, а также примеры того, как эта система позволяет улучшить делимитацию метров, рекуперацию проб, разделение проб, управление пылеподавления и затраты водных ресурсов в рамках программ разведочного бурения методом бурения с обратной циркуляцией воздуха (RC бурения).

ВВЕДЕНИЕ

Каждый год австралийская горнодобывающая промышленность бурит от 2000 км до 3000 км для разведки полезных ископаемых (Австралийское бюро статистики, 2017). Из этого, бурение методом обратной циркуляции (RC бурение) — является основным методом. Большинство профессиональных исследований учитывают, что бурение методом обратной циркуляции, или RC, может обеспечить образцами проб хорошего качества, которые можно добывать дешевле и быстрее чем при классическом алмазном бурении с отбором керна. При том что образцы породы добытые методом RC бурения не обеспечивают такой же уровень геологохимической информации который обычно доступен при колонковом алмазном бурении.

В последние несколько лет конструктивные усовершенствования в системах отбора проб с использованием буровых установок обратной циркуляции (RC) возобновили дискуссию о полезности и пригодности образцов, собранных в результате бурения с помощью RC бурения. В то время как RC-бурение критиковалось некоторыми как метод оптимального бурения для сбора данных о качестве породы для использования в работе по оценке минеральных ресурсов, другие утверждают, что плохое расщепление образцов и плохое восстановление образцов являются проблемами прошлого.

Однако, наличие хорошей системы разделения образцов RC не обязательно означает, что будет получен качественный отбор пробы. Навыки и опыт бурильщика буровой установки RC столь же критичны, как и система отбора проб. Возможности улучшения качества выборки часто упещены по причинам:

- Качество образца, которое является наиболее важным аспектом всего бурения, редко включается в буровой Контракт.

- Две основные стороны процесса RC бурения (геологи и бурильщики) часто плохо комуницируют из-за отсутствия опыта и / или неполного понимания требований друг друга.

- В настоящее время отсутствуют системы контороля для адекватного мониторинга качества или производительности бурения и отбора проб.

Поэтому целью настоящего документа является обзор того, как качество образцов, поставляемых получаемых буровой установкой RC, может быть улучшено за счет включения последних обновлений в технологию разделения проб, а также надежных процедур и процессов выборки.

БУРОВОЙ КОНТРАКТ

Отбор проб качественных проб при любой технологии бурения, алмазной или RC бурения начинается с хорошего понимания сторонами требований программы разведки. Довольно часто для небольших разведочных компаний Контракту на бурение не уделяется должное внимание и используется шаблонный контракт из предыдущих версий.

И редко можно встретить контракт в котором конкретно рассматривается качество будущих проб. Тем не менее, данный пункт обязательно должени присутсвовать в контракте чтобы обеспечить качество выборки и создать основу для обсуждения результатов до того, как буровая установка появится на месте проведения буровых работ.

КОММУНИКАЦИЯ

Нужно понимать, что положительный результат в RC бурении возможен только при нормальной комуникации геолога и бурильщика, при способности их работать совместно. Геолог, отвечающий за буровую установку RC, может быть молодым и неопытным, и как геологи так и бурильщики могут испытывать недостаток в конкретной подготовке в области управления проектами RC бурения.

Геолог может не полностью понимать тонкости процесса бурения RC если он геолог не обладает значительным опытом ведения RC проектов в различных наземных условиях. Таким образом, неопытный геолог не сможет понять как незначительные изменения в наземных условиях могут повлиять на качество RC образцов. К сожалению, геологи, которые действительно наращивают практические знания в проектах бурения с обратной циркуляцией воздуха, часто оказываются продвинутыми уже буровой площадки, прежде чем они смогут передать эти знания следующему поколению молодых геологов. Важно отметить, что геологам и бурильщикам необходимо обсуждать вопросы, которые могут повлиять на качество образцов до начала программы RC бурения. В частности, необходимо предусмотреть предварительное соглашение о том, какие критерии определяют качественный образец. Инициативы, способствующие лучшему пониманию и коммуникации в отношении разведочного бурения, включают:

Подготовка геологов до того, как они будут переведены в положение управления программой бурения.

Такая подготовка должна включать в себя теорию обеспечения качества и контроля, принципы работы буровой установки RC, пояснения различных важных компонентов буровой установки и ситуации восстановления скважин / образцов, которые обычно встречаются в разных грунтовых условиях. Существует несколько поставщиков отраслевых услуг, которые могут обеспечить этот вид обучения, если внутренний опыт недоступен.

Все программы бурения должны включать:

- Начальный семинар для бурильщиков и геологов, основанный на офисах, где объясняются цели программы, обсуждаются ожидаемые наземные условия, а вопросы доступа и логистики становятся ясными. Позже, в полевой мастерской, бурильщик должен объяснить, как работает установка и ключевые проблемы безопасности, связанные с процессом бурения. Чем детальнее, тем лучше, например, демонстрируя геологам сухую работу стержня и прохождение некоторых возможных сценариев выборки. Бурильщик должен также разрушить мачту буровой установки, чтобы геологи могли проверить систему отбора проб от долота до образца в рамках всей системы сбора проб RC.

- Недельные качественные встречи во время программы, где встречаются бурильщики и геологи, чтобы обсудить образец

а также данные и графики результатов мониторинга качества. - Внедрение системы управления качеством, которая помогает облегчить связь, как описано ниже.

РЕШЕНИЕ ПРОБЛЕМ КАЧЕСТВА ОБРАЗЦОВ ПРОБ RC Бурения

Создание системы мониторинга качества образцов возможно только при условии понимания источников потенциальных ошибок. В следующих разделах рассматриваются некоторые основные источники ошибок.

КАЧЕСТВО ПЕРВИЧНОГО ОБРАЗЦА

Как обсуждалось выше, спецификация ожидаемого качества первичной выборки очень редко рассматривается в предпрограммных дискуссиях или Контрактах на бурение. Часто геологи при подготовке отчетов по RC бурению готовят много страниц графиков, касающихся производительности лабораторных стандартов качества, но затем не могут включить ни одного слова в мониторинг качества первичной выборки образца при RC бурении. В лучшем случае, обсуждение отчета будет включать в себя качество выборки из сплиттера буровых установок RC, причем качество первичного образца просто подразумевается как «хорошее». Важно отметить, что первичный образец (иначе называемый «лот») собирается в нижней части бурильной колонны, где пневмоударник разрушает породу в заданном интервале.

Оценка минеральных ресурсов основана на интерполяции или экстраполяции результатов анализа данных RC бурения для оценки больших объемов горных пород. Данные точки анализа получены из RC-подвыборки, которые отражают интервалы бурения в один метр глубиной. Исследователи, которые не знакомы с процессом оценки, не могут сразу оценить, что, например, результат проверки может информировать оценку класса горного блока. Учитывая эти массовые различия по порядку величины между результатами анализа и размером исследуемого блока, очень важно, чтобы этот анализ был настолько репрезентативным, насколько это возможно для первичной выборки.

ОШИБКИ ПРИ ВЫБОРКЕ ОБРАЗЦОВ RC ПРОБ

В идеальном случае, образец, полученный в результате подвыборки и анализа однометрового интервала бурения скважины, будет полностью соответствовать фактическому пробуренному объему. Обычно это означает, что результат анализа лежит в пределах того, что считается приемлемым от истинного (но неизвестного) уровня первичной выборки, и что в выборке целевого первичного образца не было значительного смещения. По сравнению с алмазным бурением, бурение методом RC имеет более низкое граничное разрешение, потому что RC-выборка с фиксированными интервалами означает, что образец часто пересекает геологические и оценочные границы доменов. В частности, при бурении в алмазном бурении с постоянным отбором керна интервалы выборок могут быть выбраны на ключевых геологических локациях, но с RC бурением разграничение выборки контролируется регулярным интервалом выборки. Таким образом, RC бурение не может быть подходящим методом для узкой табличной минерализации.

Даже если выборка при RC бурении считается подходящей для рассматриваемой минерализации, каждый образец, как ожидается, будет интервалом в один метр. Однако, если не уделяется достаточное внимание заглублению бурильной колонныы при RC бурении, то происходят ошибки в объемах полученных RC проб, и в результате выборка не будет представлять собой однометровый первичный эталонный образец. Результатом таких ошибок является увеличение изменчивости данных из-за разницы в объемах проб. Для уверенности в работе MRE результаты анализа должны отражать истинную изменчивость интервалов в один метр, а не раздутую изменчивость, возникающую при введении коротких образцов в базу данных MRE.

ОШИБКИ ПРИ ВЫБОРКЕ ОБРАЗЦОВ RC ПРОБ

- Счетчики метров на буровых установках RC не имеют надлежащих ограничителей, контроль глубины проходки основан на общих визуальных оценках бурильщиками. Знаки на мачте или цепи часто быстро затушевываются пылью и / или смазкой, и их трудно увидеть.

- Невнимательность бурильщика при наблюдении за метками, когда образцы сбрасываются в циклон / систему отбора RC проб.

- Существуют ряд «вредных» приемов при бурении методом RC, например, снижение давления на забой при бурении последнего метра бурильной штанги для защиты пневмоударника, в результате чего проба полуенная при последней бурильной трубе имеет длину 1,1 м, в то время как проба последующей первой трубы получается длиной 0,9 м.

Это общие проблемы, и возникающие в результате RC бурения подобные ошибки часто недооцениваются и игнорируются.

ОШИБКИ ИЗВЛЕЧЕНИЯ ПРОБ ПРИ БУРЕНИИ МЕТОДОМ RC

При разрушении породы долотом RC пневмоударника, поток воздуха с частями проб поступают во внутреннюю RC трубу из-за накапливаемого давления воздуха перед юбкой долота, которая сконструирована (в основном) для предотвращения попадания воздуха из наружной трубы RC в затрубное пространство. Затем поток RC проб проходит через систему доставки и сбора проб (циклон) и в итоге доставляются в нижнюю секцию циклона, откуда он отправляется в мешок готовых проб.

В идеальном случае все фрагменты породы с каждого пробуренного метра должны оказаться в мешке. В случаях, когда часть пробы не достигает сплиттера или мешка сбора RC проб, возникает Ошибка Извлечения (ОИ//EE). Подобно Ошибкам при Выборке (ОВ//DE), Ошибки извлечения (ОИ//ЕЕ) приводят к глобальным ошибкам сбора данных при бурении на конкретном месторождении

ПРИЧИНЫ ОШИБОК ИЗВЛЕЧЕНИЯ ПРОБ (ОИ//ЕЕ)

— Износ оборудования для RC бурения. В первую очередь это касается износа частей RC пневмоударника и RC труб. Неправильные ругулировки, чрезмерные зазоры приводят к тому что часть RC проб выносится в затрубное пространство скважины. Зазор в 3 мм между долотом и юбкой обычно является рекомендуемым максимальным допуском для получения качественной RC пробы. Однако, некоторые бурильщики преднамеренно устанавливают большие допуски для повышения скорости бурения при этом утрачивая важную часть проб.

— Недостаточное давление воздуха вследствии изношенности обрудования, бурового инструмента, уплотнительных колец или недостаточной мощности компрессора. Любое из этих условий может привести к ситуации недостаточного давления воздуха в RC сисеме при котором поднятие проб на поверхность становится невозможным.

— По завершению бурения каждого метра требуется время необходимое для того, чтобы все частицы проб были доставлены от долота через внутреннюю трубку к системе отбора RC проб. Удаление пробных мешков прямо во время достижения метрической метки означает, что часть RC пробы пробуренного интервала все еще будет перемещаться на поверхность и неизбежно окажется в следующем образце. Одним из решений является кратковременное приостановление разрушения породы в конце интервала выборки метра, чтобы позволить пробе полностью попасть в мешок до того, как будет пробурен следующий метр. Интервал паузы должен увеличиваться с глубиной скважины, а простой расчет скорости потока воздуха, диаметра трубы и глубины покажет требуемую длительность паузы. Конечно эти приемы уменьшат количество пробуренных метров и станет одним из наиболее спорных вопросов, которые должны решаться на стадиях RC бурения. В орпеделенных случаях при RC бурении требуется чтобы бурильщик остановливал процесс бурения на 10-15 секунд в конце каждого метрового интервала выборки и «дал молотку остыть». Этот процесс означает что RC пневмоударник потеряет контакт с забоем и будет заблокирован а поток воздуха доставит оставшиеся пробы к циклону.

Однако некоторые бурильщики категорически против данной практики по следующим причинам:

— Есть мнение что данный процесс может повредить RC пневмоударник по причине блокировки поршня в свободном положении а не в положении упора в породу.

— Когда RC долото заблокировано, воздух теряется на поверхности буровой колонны, восстановление давления возможно лишь за счет увеличения мощности двигателя что сказывается на расходе дизельного топлива.

— При возвращении RC пневмоударника в рабочий режим бурения, может произойти отклонение от оси бурения, особенно это возможно в случае работы с большими диаметрами RC инструмента.

Опытные RC бурильщики предпочитают, чтобы RC пневмоударник «остывал» после каждого пробуренного интервала, но держат долото на забое чтобы поддерживать высокое давление воздуха и минимизировать риск повреждения долота. У каждого опытного RC имеется своя практика основанная на его опыте и не все бурильщики согласятся с советами приведенными в данной статье.

``МОКРОЕ`` БУРЕНИЕ: ОШИБКИ ПОЛУЧЕНИЯ RC ПРОБ

Отбор образцов при бурении методом RC осуществляется в условиях сухого грунта. Сжатый воздух приводит в действие RC пневмоударник и переносит буровой шлам на поверхность через внутренние трубки в буровой колонне. В идеале, при подаче воздуха высокого давления, на забое создается воздушный карман перед долотом, так что интервал бурения сохраняется сухим, даже если данный интервал отбора RC проб ниже уровня грунтовых вод. Однако, когда необходимо произвести замену бурового долота или буровой трубы, или нарастить колонну новой трубой, временное снижение давления воздуха может привести к затоплению скважины грунтовыми водами. В этой ситуации, общепринятой практикой в бурении методом RC является использование продувочного клапана для очистки колонны от воды при этом подавая давление воздуха как по внутренней, так и по внешней трубе. Затем RC бурение может возобновляться в условиях сухого бурения.

Даже при хорошей практике RC бурения неизбежно попадание воды в скважину, когда встречаются водонасыщенные условия разлома грунта, или недостаточное давление воздуха, чтобы выдавить воду из забоя. Так же возможно увеличить давление воздуха, чтобы держать скважину (не обводненную) сухую, но в этом случае существует риск того, что слишком высокое давление может выдавить уплотнение воротника и скважина придет в негодность. Есть способ, когда воду подают направленно к пласту с разрушенными пародами, затем пробуривают горную породу за данным пластом (разрухи) (изымают влажные образцы) и после чего продолжают нормальный процесс бурения сухой скважины. В таких ситуациях геологам и бурильщикам необходимо убедиться в том, что система отбора проб надлежащим образом очищена от скоплений грязи при первой доступной смене буровых штанг, и они должны отметить в электронных (письменных) журнальных листах, что состояние собранной пробы, вероятно, будет плохого или подозрительного качества.

В случае, когда встречается значительный непрерывный приток воды (обводненность), бурильщику может потребоваться закрепить хомуты, цементируя их на устье. Это значительно увеличивает время и затраты, и выгода не всегда превышает стоимости затрат на пробуренную скважину. Всегда очень важно, знать состояние грунта (особенно, ожидаемые водные притоки) до начала программы бурения каждой буровой скважины.

Несмотря на то, что некоторые специалисты считают, что получение хорошего качества пробы возможна в условиях влажного бурения, ошибки при подготовке возникают довольно часто и когда бурение RC происходит в условиях влажности , то возможна потеря мелких частиц проб в суспензионной воде. Лучшее решение здесь — переключиться на колонковое бурение, когда бурение RC не соответствует качественным требованиям образца.

КАЧЕСТВО ВТОРИЧНОГО ОБРАЗЦА (ОБРАЗЕЦ RIG SPLIT)

После того, как пробы прошли через внутренние трубки и пробоотборный шланг, поток образца выходит из циклона RC в систему расщепления образца. Затем необходимо уменьшить первичную массу образца, чтобы предоставить лаборатории управляемую типовую массу от первичного образца, который обычно составляет от 35 кг до 45 кг при интинтервале бурения одного метра. Управляемая масса обычно находится в диапазоне от 2 кг до 4 кг, хотя для некоторых видов минералов требуются расщепленные образцы более 4 кг.

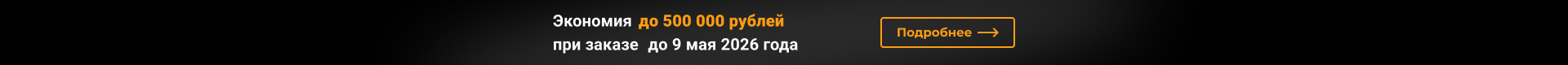

На рынке существует множество RC систем дистанционного управления, и все они требуют, чтобы циклон отделял осадки твердых частиц от воздуха под высоким давлением до подвыборки (рис. 1). Циклон представляет собой устройство для разделения частиц по размерам и плотности, мелкие частицы микронного размера из потока образца теряются на вершине циклона, крупные частицы выходят из основания циклона.

Образцы пород обычно собирают в циклонный накопитель перед тем, как на них будет воздействовать сила тяжести в сплиттере. Сплиттеры (разделители), обычно используемые в RC, обычно представляют собой статические конусы, ротационные конусы или многоуровневые разветвители. Эти системы разделения могут быть установлены на буровой установке на отдельном прицепе или просто, установлены на земле в виде отдельных циклонов и расщепляющих устройств.

На первом этапе разделения образцов могут возникать несколько ошибок. Основной аргумент против использования RC-бурения для сбора образцов заключается в том, что даже при оптимальных условиях работы для получения пород из системы сбора проб всегда будет наблюдаться погрешность. Обычные системы отбора проб, такие как популярные статические конусные разветвители, создают уже смещенный образец на выходе из-за того, что очень сложно обеспечить постоянство регулярной подачи материала разделителю.

ТИПОВЫЕ ОШИБКИ ВЫБОРКИ ОБРАЗЦОВ

Ошибки типичны для статических конусов и многоуровневых делителей. Конструкции обоих этих делителей, согласно теории отбора проб, являются неправильными, особенно, статический конусный делитель. Несмотря на неправильные конструкции, эти разделители могут также давать дополнительные смещения из-за неправильной подачи потока пробы в разделитель, либо состояние и технического обслуживание оборудования.

Для статического конусного сплиттера, чтобы поставить правильному образцу типовой поток, поток образца должен быть равномерно распределен при подаче уже с самого верха конуса. Равномерная подача из циклонного короба проблематична из за конструкции накопителя (бабочка, скользящая, одностворчатая), поскольку образец, собранный в накопителе, будет поставляться непоследовательно к конусу, производя смешивания и смещение, так как пробы в накопитель сбрасывается.

Так же смещение пробы может происходить, в том случае если система расщепления (Циклон) не установлен по уровню. Как правило, даже независимо от того, как установлен разделитель, он имеет определенную погрешность качества при получении пробы.

Для многоуровневых разделителей , в большинстве случаев образцы пробы подаются не равномерно, в таком случае проба слишком быстро высвобождается на одной стороне разделителя ,при этом забивая канавки устройство с другой стороны приводит к уклону разделителя из-за неравномерности рассеивания. Почти все разделители , установленные на RC-системе отбора проб, имеют многоуровневую структуру, состоящую из трех или четырех ярусов. Многоуровневые разделители предполагают смешивание пород между ярусами, что является не очень точным анализом получения проб . Они также очень чувствительны к выравниванию по длине оси. Любой наклон приводит к неравномерному направлению потока от выходного желоба . Это усугубляется от уровня к уровню, и очень небольшой наклон может вызвать большую погрешность (смещение) в расщепленной пропорции от теоретической массы. Если распределение потока идет по направлению вниз через лотки, то смещение также приведет к получению проб с большой погрешностью.

Типовые ошибки разделения образцов также возникают при неправильных рабочих процессах оборудования. Часто, после нескольких лет использования, пробы образцов на сплиттере, которые регулируют размер образца, могут быть заблокированы или повреждены вовсе. Двойные конусные разделители обычно работают как ножницы, а неравномерное распределение может привести к тому, что два желоба дают разный вес. Старые системы отбора проб, особенно те которые не обслуживались надлежащим образом, зачастую имеют либо запорный клапан, либо нижние открывание циклонного днища, и при не правильной эксплуатации бурильщики могут бурить с открытыми дверями нижнего отсека сплитера. Такая практика приведет к перемешиванию отделенных пород образцов крупными и мелкодисперсными частицами, поскольку вихревой воздушный поток, создаваемый в циклоне, вероятно, создаст предпочтительный путь для одного из материала, в результате чего будет более существенным смещение одной стороны разделителя над другой.

Геологи должны тесно общаться с бурильщиками до начала предполагаемого контракта бурения о том, какие системы разделения образцов должны использоваться и какие системы должны эксплуатироваться. Геолог должен проверить систему до того, как буровые установки и системы отбора проб будут мобилизованы на место проведения буровых работ так же должны быть проведены независимые экспертизы на механическое соответствие оборудования. Также должно быть четкое понимание того, как правильно использовать системы отбора проб и для каких целей.

Основным критерием является то что следует больше фокусироваться на системы нового поколения при бурении методом RC, таких как Metzke SplitterTM (Metzke, 2017), Corporaal TruSplitTM (Corporaal, 2017) и системы отбора проб Progradex PGXTM (Progradex, 2017). Такие системы стоят не дешево и до того, как они будут широко приняты и приобретут широкий спрос в промышленности, это рассчитывает, на то что сама геология будет соответствовать целям программы с целевым качеством образца: потому , как в данный момент не проблема использовать стандартный конусный разделитель для программы бурения базовых ископаемых, но бурение на золотом ресурсе потребует оптимального контроля качества пробы.

ТИПОВЫЕ ОШИБКИ ИЗВЛЕЧЕНИЯ ОБРАЗЦОВ

Как и с первичными образцами, ошибки извлечения часто возникают на стадии разделения. Происходят следующие ошибки (их следует избегать, где это возможно):

— Потеря RC пробы в виде пыли. Как обсуждалось выше, потеря пыли является основным недостатком пробоотборника в RC-бурении. Буровое долото RC измельчает образец на забое, и значительное количество этого материала перемещает в систему отбора проб в виде очень тонкого материала, менее 100 мкм. Когда он входит в циклон, более крупные частицы будут двигаться по направлению вниз в циклон, но значительная масса пыли выйдет из верхней части циклона, если не будут приняты меры для сбора этого материала (рисунок 1). В стилях минерализации, где ценный материал предпочтительно содержится (или истощается) в мелочах, потеря мелких частиц может значительно смещать образцы. Существует четыре способа борьбы с пылью. У каждого есть свои преимущества и недостатки:

— Сбор навальной пыли может быть осуществлен с помощью инструментов для отбора проб пыли. Проблема с этим подходом заключается в том, что пыль, собранная не может быть отнесена к определенному интервалу обуривания, таким образом, анализ пылевидного компонента дает понимание поствыборки, возникающем из-за потери пыли в процессе разделения пород.

— Сбор пыли, специфичный для измерителя, для которого требуется специализированная система отбора проб, такая как пробоотборник Progradex, который собирает циклонную пыль для каждого интервала выборки с остальной частью образца. Хотя это теоретически хорошее решение, пробоотборник относительно дорогой и механически сложный, что привело к тому, что в настоящее время он не получил широкого распространения подрядчиками по разведочному бурению.

— Подавление пыли, которое включает распыление пылевого воздуха водяным туманом, когда он входит в систему отбора проб. Концепция здесь заключается в том, чтобы ввести достаточную влажность, чтобы убедиться, что мелкие частицы агломерируются и создают частицы, достаточно тяжелые, чтобы стремиться попасть через циклон в сплиттер (разделитель), но не заставлять частицы прилипать к стенкам циклона и другим частям системы отбора проб. Таким образом, пылеподавление не всегда соответствует концепции, и геологи должны знать об ограничениях и рисках. Геологи должны постоянно консультировать и получать информацию от бурильщиков, чтобы узнать, сколько влажности они применяют, и проверить систему отбора проб для наращивания и засорения в конце каждого пробуренного интервала. Из-за конструктивных недостатков или других технических проблем регулирование индукции влаги на буровой установке иногда бывает затруднительным, что приводит к слишком большому или слишком малому подавлению. Такая информация очень редко сообщается геологам.

— Создание суспензии, которая включает в себя добавление достаточного количества воды к потоку возвращаемого образца для создания суспензии материала, которая может быть отбракована с использованием правильного устройства для расщепления суспензии, такого как пробоотборник Vezin-style и роторный сплиттер Metzke. Тем не менее, это создает проблему обращения с влажными образцами, которые необходимо высушить перед дальнейшим приготовлением образца, с возможной потерей мелочи в сливном шланге вытекающем из ситцевых мешков, если они используются, или возможные потери в процессе образования комочков (фильтрования), если они используются.

— Образец остался позади. Как упоминалось выше, чрезмерная пылеулавливающая вода, мокрое бурение или бурение липких материалов могут привести к прилипанию материала к стенкам системы отбора проб. Это означает, что некоторый образец оставлен позади и не попадает в мешок с основным образцом, что может привести к худшим смещениям в изучении интервала выбуренной породы, когда накопление образцов блокирует проходы системы. Хорошим показателем степени накопления проб является наличие и количество материала на основе слоя, который падает на землю ниже и вокруг сплиттера, после того, как устройство было проверено и очищено при смене желоба.

ТИПОВЫЕ ОШИБКИ ПОДГОТОВКИ ОБРАЗЦОВ.

Геолог RC бурения должен знать об общих ошибках подготовки, которые могут возникать при расщеплении образцов. В частности:

• Загрязнение образцов. Системы отбора проб забиваются из-за наличия влажного материала, что вызывает загрязнение между образцами. И образцы перекрестно загрязняются, если не соблюдается надлежащее разграничение (например, бурильщик не останавливается между пробуренными метрами, см. Выше).

• Ошибки в подготовке из-за недостатков дизайна. Некоторые системы расщепления не разработаны должным образом, например, использование рельефных лотков с широкой окантовкой вместо обрезных ножей (создание образца и перекрестное загрязнение между образцами) или одностворчатые клапаны для открытия циклонной коробки (не допуская, чтобы образец падал на разделитель из центральной точки).

• Ошибки в подготовке, вызванные вмешательством системы. Специальные решения для устранения проблем с системами выборки часто создают ошибки подготовки образцов. Например, изменяя воздушный поток циклона, ограничивая его или изменяя его не используя при этом циклонную коробку сброса, может так же вызвать ошибки.

• Ошибки в подготовке RC пробы вызванные неправильным обращением образца. Off-sidersс (потеря при сборе) должны проявлять осторожность при удалении мешков для образцов из пробных лотков, чтобы убедиться, что материал из больших мешков не просыпается. При работе с мешками для образцов каждый помощник бурильщика RC буровой установки должен следить за тем же процессом.

• Ошибки подготовки из-за неправильных пакетов / номеров образцов. Например, используя неправильный образец, чтобы образец не был назначен на неправильную глубину. Это требует тщательной проверки и перекрестной проверки во время бурения, чтобы убедиться, что образцы находятся в правильном порядке и что бурильщиками используются правильные мешки . Штриховое кодирование образцов мешков со считывателями штрих-кода, используемых для гарантирования того, что правильные образцы / номера образцов используются соответственно, является одним из методов (хотя и дорогостоящим и трудоемким) который минимизирует ряд грубых ошибок.

Недавние изменения в расщеплении образцов для установок RC включают новую разработку систем, которые могут собирать весь образец, включая тонкую пыль, теоретически обоснованным образом (выборка Progradex (Progradex, 2017)), а также системы, которые менее подвержены ошибкам определения границ и могут работать с влажными образцами (Metzke Splitter (Metzke, 2017)).

ПРАКТИЧЕСКАЯ СИСТЕМА ГАРАНТИИ КАЧЕСТВА И КОНТРОЛЯ КАЧЕСТВА ДЛЯ RC БУРЕНИЯ.

ГАРАНТИЯ КАЧЕСТВА

Самый эффективный способ уменьшить ошибки выборки для геологов и бурильщиков, это понять, как возникают ошибки выборки, а затем предотвращать ошибки, внедряя хорошо разработанные процессы обеспечения качества (QA). Как упоминалось ранее, бурильщики и геологи должны обсуждать упомянутые выше проблемы качества и включать запросы в контракты на бурение. Хорошая коммуникация и обсуждение различных источников ошибок должны происходить до бурения, чтобы все стороны понимали что нужно получить, а также во время бурения. Для продолжения совершенствования структуры качества требуется постоянное обсуждение всеми стронами.

Буровые подрядчики будут стремиться подготовить заявку на самую низкую цену, чтобы выиграть тендер на RC бурение, и геологи должны учитывать, что такие заявки могут не влиять на высокое качество образцов, если бурильщики не будут проинформированы о конкретных требованиях к качеству до подачи заявки. Хорошо разработанные стандартные рабочие процедуры (SOP) могут использоваться в качестве ориентира для ожиданий по качеству выборки и могут гарантировать, что каждый в команде, от геологов, бурильщиков и до полевых техников, понимают, как работают различные инструменты и методы.

Хорошее обеспечение качества это предотвращения ошибок, но для исправления ошибок также требуется система контроля качества (QC). Инструменты QC включают проверки и балансы, которые используются для измерения производительности системы выборки с помощью цикла обратной связи для изменений / улучшений, которые должны быть реализованы по мере процесса (бурения) выборки. Например, в лаборатории, где концепция QC хорошо укоренилась, такие инструменты включают в себя введение стандартов, пробелов и дубликатов, чтобы можно было контролировать контроль процесса, исправлять по мере необходимости и хранить в виде записи. Это значит, что процесс лабораторного анализа всегда под контролем.

Тот же принцип может быть применен к RC бурению с ЧПУ, где массы подвыборки и/или отбраковки мешка могут использоваться для получения важной информации о согласованности выборки. Большинство ошибок определения границ и извлечения влияют на вес подвыборки, и поэтому может использоваться в качестве хорошего полномочия для качества бурения.

Обратите внимание, что целью ГК (Гарантия качества) является коррекция ошибок в реальном времени, а не после бурения (нескольких недель или месяцев после завершения процесса). Поэтому данные о весе мешка должны контролироваться по мере бурения буровой установки, а также для проверки, по крайней мере, ежедневно, вместо того, чтобы передавать результат обзора в конце программы.

ГАРАНТИЯ КАЧЕСТВА НА ПЕРВИЧНОЙ ВЫБОРКЕ

Принимая относительно однородные горные типы и плотность пород, сухое бурение и равномерный диаметр скважины, каждый пробуренный метр должен приводить к той же ожидаемой массе образца. Если эта масса выше или ниже ожидаемой массы, возможно, возникло процедурное бурение или ошибка выборки. Например, если масса метра образца составляет 35 кг вместо ожидаемого 40 кг, то весьма вероятно, что интервал не был должным образом ограниченным, или что при извлечении значительная потеря образца. Однако в случае возвращения образца в 39 кг, вероятно, что дисперсия массы является просто приемлемой (нормальной) случайной ошибкой, которую можно ожидать даже в хорошо контролируемом физическом процессе.

Эффективный процесс контроля качества заключается в построении общей массы каждого последующего образца на контрольном графике, аналогично типичному лабораторному сертифицированному контрольному материалу. Затем контрольные лимитные линии можно добавить к графику с использованием подхода с подвижным диапазоном (MR) (Sterk, 2015). Образцы, имеющие массы, которые выходят за пределы верхнего и нижнего пределов контроля, являются выбросами и указывают, что что-то в процессе отбора проб, вероятно, будет не в порядке и нуждается в исследовании. Точно так же две из трех последних точек выше/ниже двух стандартных отклонений МР, четыре из последних пяти пунктов выше/ниже одного отклонения от MR-стандарта или восемь последовательных точек на одной стороне, среднее или целевое значение, все указывает на то, что что-то может быть неправильным с системой отбора проб.

Описанный выше подход предполагает, что ошибки в весах обычно распределяются из-за случайностей в процессах RC бурения. Тем не менее, различные типы пород встречаются при бурении отверстия как со свежими, так и с выветрившимися условиями, с изменением размеров долота , а также образцы могут быть влажными в зависимости от условий грунта. Таким образом, данные на графиках контроля массы образца должны автоматически корректироваться для известных или предполагаемых плотностей, изменений диаметра долота и влажных образцов исключены из анализа. Первичные образцы взвешиваются в общей сложности, включая объемный полиэтиленовый пакет и оригинальные и двойные ситцевые мешки для выборки пород. Данные вводятся в электронную таблицу управления с помощью специалиста по выборке, поскольку образцы собираются на буровой, так чтобы был процесс контроля в режиме реального времени. Технический специалист вводит любые соответствующие комментарии, так чтобы конечным пользователям было все понятно, что определенная масса образца считалась дефектной по определенной причине, такой как вода в скважине, прорыве или обвале стен скважины и т. д. И конечно эти данные должны быть исключены для работы MRE.

На рис. 2 приведен пример графика контроля массы образца, где «нормальный» образец изменчивости может наблюдаться в колеблющейся синей линии на верхнем графике масс первичного образца. В этом анализе не учитываются интервалы пробы выветривания горных пород, но при необходимости их можно обрабатывать отдельно. В этом примере отверстие было в основном сухим, поэтому из анализа было исключено не так много влажных образцов. Большая часть этой массовой дисперсии вполне может быть «разумно ожидаемой» для этого типа бурения, и результаты согласуются с преимущественно случайной контролируемой изменчивостью. Однако образцы, автоматически выделенные желтыми кружками на рисунке 2, показывают массы образцов, которые статистически маловероятны из-за просто случайной изменчивости, и такие образцы нуждаются в исследовании и объяснении. В этом примере корректирующие действия, которые должен выполнить геолог , — это: во-первых, обсуждение с бурильщиком, чтобы узнать, являются ли они одноразовыми причинами из-за подхода к бурению; и, если не может быть найдено никаких причин, бурение должно продолжаться под пристальным вниманием относительно качества образцов. Если происходит второе отклонение от выбросов, это сигнализирует о необходимости прекратить бурение и осмотреть систему бурения и отбора проб.

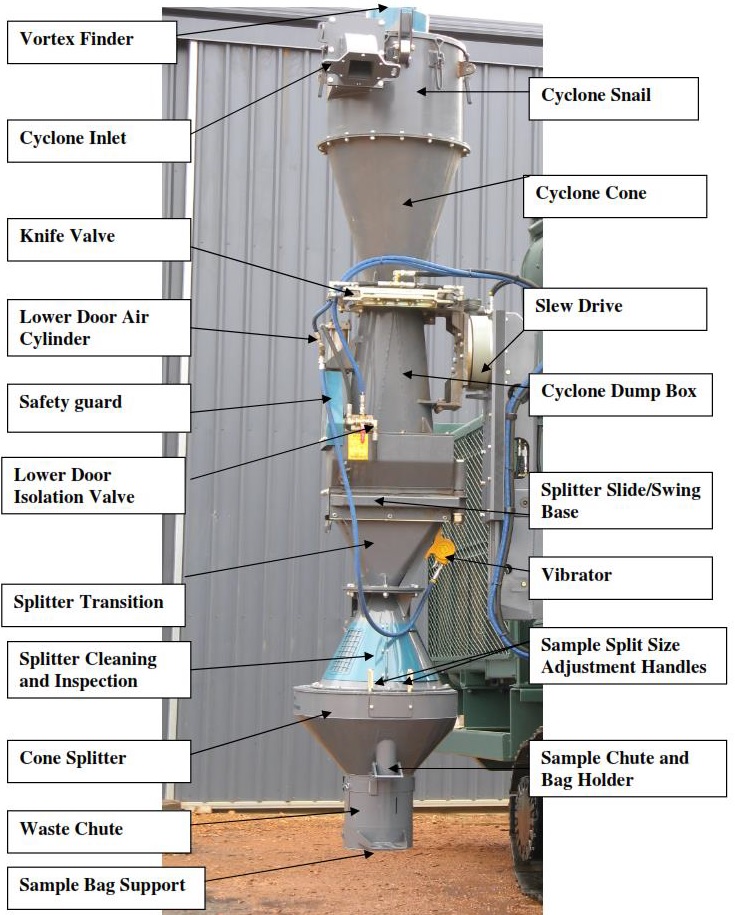

Образцы массового контроля также позволяют отслеживать тенденции. Тенденция более высоких масс образцов, для образцов, собранных из последнего образца в прогоне бурильной колонны, является общей, что может указывать на ошибки определения границ, как обсуждалось ранее в этой статье. Любые массовые тенденции могут быть дополнительно исследованы путем группового усреднения масс 1-го, 2-го, 3-го, 4-го, 5-го и 6-го метров каждого стержня и построения их как гистограммы, как показано на рисунке 3. В этом примере значительная проблема определения границ метра, которая должна быть решена, поскольку расчеты становятся все более тяжелыми к концу каждого наращённого интервала. По опыту специалистов это часто наблюдается.

Что касается ожидаемой массовой точности каждой первичной выборки, можно рассчитать общее оценочное восстановление за метр, и если эта метрика выше или ниже ожидаемой, это смещение массы должно обсуждаться с бурильщиком. Это может идентифицировать такие проблемы, как слишком много материала, теряемого для внешнего возвращения из-за чрезмерной устойчивости к оврагам или потерь пыли с вершины циклона. Предполагаемое полное восстановление образца на 90% или больше должно быть достижимым.

ГАРАНТИЯ КАЧЕСТВА СИСТЕМЫ РАЗДЕЛЕНИЯ БУРОВОЙ УСАНОВКИ RC

Система мониторинга массы для проверки ошибок определения границ и извлечения также может использоваться для мониторинга первичных выборок первичной партии для обеспечения системы контроля качества для процесса разделения проб. В идеале, сплиттер должен показывать нулевую разницу в массе между обычным собираемым образцом (оригиналом) и дублированным образцом, собранным из той же основной партии. Если сплиттер обеспечивает неравномерность распределения масс, то разница в обычной двойной подтиповой массе будет очень переменной.

Различные массы образца могут быть измерены и построены точно так же, как масса первичной партии. Любые образцы, имеющие массы вне линий контроля, могут сигнализировать о проблемах разделения, таких как зависания образца, блокировки и/или некоаксиальность сплиттера. Контроль в реальном времени данных о разности масс предлагает возможность сделать непосредственные исправления и улучшить качество типового разделения по программе бурения или буровой скважине.

В примере, показанном на рисунке 2, данные с раздельной массой показывают некоторые подозрительные тенденции, причем два периода имеют выборочные расщепленные массы, на которые явно оказывают влияние. Эти случаи сигнализировали о необходимости открыть и очистить систему отбора проб. Опять же, специалист по выборке включил комментарии в электронную таблицу ввода данных, чтобы конечные пользователи данных (например, геолог ресурсов) могли решить, следует ли исключать или увеличивать взвешивание риска этих необъективных образцов в работе MRE.

Обратите внимание, что процесс QC с раздельной массой требует сбора дублированного образца для каждого пробуренного метра. Тем не менее, не все дубликаты должны быть представлены в лабораторию, необходимо указать только определенную пропорцию дубликатов, а дубликаты можно выбрать из вероятного минерализованного материала, а не собирать дубликаты из очевидных ненужных зон. Дополнительные собранные дубликаты имеют стоимость дополнительного подтипового ситцевого мешка, но этот подход создает ресурс дополнительных дубликатов, которые уже были разделены с использованием одного и того же инструмента для разделения и в тех же условиях, что и исходные образцы. Логично, что этот подход имеет преимущества для будущей передискретизации, особенно когда отклонения выборки отбрасываются. Таким образом, небольшая дополнительная стоимость ситцевого мешка и стоимость управления этими дополнительными пакетами поэтому легко оправданы.

Каждая система контроля качества имеет свои ограничения и контроль QC не должен использоваться в качестве инструмента, разработанного, чтобы немедленно подвергнуть критике умения и навыков бурильщиков. В опыте специалистов, большинство бурильщиков заинтересованы в понимании того, что влияет на их действия, на качество выборки, и стремятся улучшить свои навыки бурения с использованием системы положительной обратной связи. Хорошей практикой является предоставление бурильщикам контрольных участков с каждого дня бурения, поэтому они могут просматривать и обсуждать результаты с геологом до начала их следующей смены, а также на еженедельных собраниях.

КОНТРОЛЬ ПРОИЗВОДИТЕЛЬНОСТИ И КАЧЕСТВА

Учитывая компромисс между качеством и производительностью, полезно уловить этот баланс в графическом формате, чтобы лучше принимать решения бурильщиков и геологов на ежедневной основе.

С точки зрения буровых подрядчиков, производительность бурения RC измеряется как общее количество бурений в день. Этот показатель является мерилом общей эффективности бурильщиков, включая способность подготовиться в течение дня, провести предварительную проверку, иметь под рукой топливные и водяные растворы, а не приводить к простою, регулировать условия грунта и буровые метры , К полезным показателям эффективности относятся:

• Коэффициент эффективности ежедневного бурения, измеренный как:

Тем не менее, при сравнении качества бурения с производством лучше всего смотреть на производство только в часы активного бурения, являясь полными метрами, пробуренными при работе пневмоударника RC (часто называемого «скоростью проникновения»). В частности, акцент на скорости проникновения бурения дает оценку того, как слишком высокие скорости продвижения (бурения) могут отрицательно влиять на качество выборки для заданного набора наземных условий.

Мониторинг качества может быть представлен с использованием графиков времени или глубины точности и точности, как на первичных, так и на выборочных выборках. Существует пять показателей качества, которые можно использовать для сравнения с показателем счетчиков активного бурения:

• Прецезионность всех масс мешков в качестве индикатора контроля ошибок делимитации и извлечения на первичной выборке, измеренная стандартным отклонением, деленная на среднее значение для всех сухих, свежих и скорректированных по плотности данных за период времени.

• Точность среднего 1-го, 2-го, 3-го, 4-го, 5-го и 6-го метров каждой скважины в качестве индикатора контроля ошибок делимитации на первичной выборке (например, «производительность делимитации»). Это измеряется стандартным отклонением, деленным на среднее значение для общего среднего, соответственно, 1-го, 2-го, 3-го, 4-го, 5-го и 6-го метров каждого стержня за период времени.

• Общее восстановление в течение дня в качестве показателя точности первичного RC образца, измеренное отношением всех сухих, свежих и скорректированных по плотности весов по сравнению с теоретическим весом за период времени.

• Прецезионность расщепленных образцов в качестве индикатора контроля ошибок делимитации и извлечения на образце раздельной установки, измеренного стандартным отклонением, деленным на среднее значение для всех разностей масс за период времени.

• Общее смещение разницы между исходной и дублированной массой образцов в качестве меры точности образца расколотого образца, измеренного по средним значениям всех разнесенных весовых разностей.

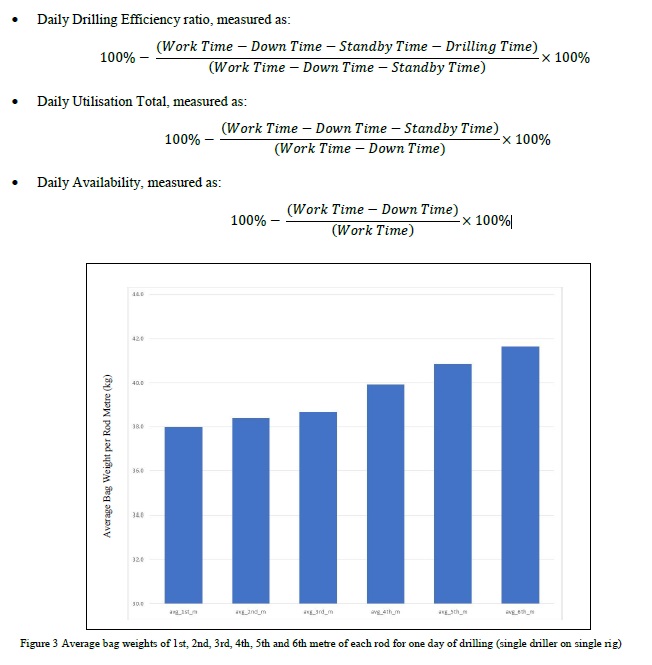

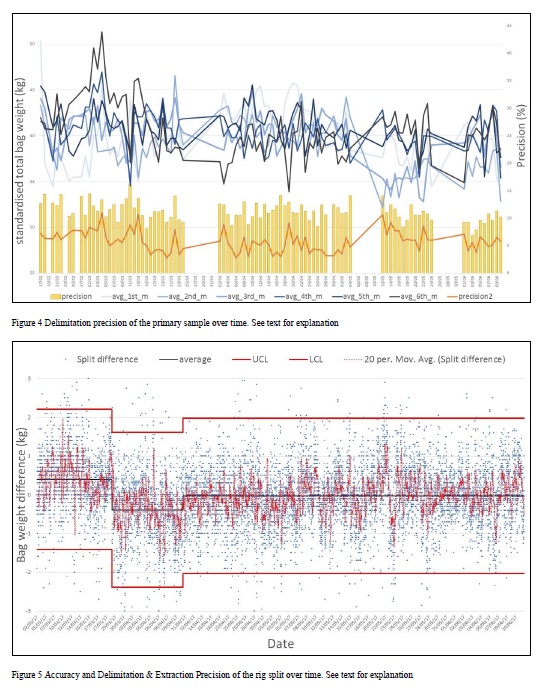

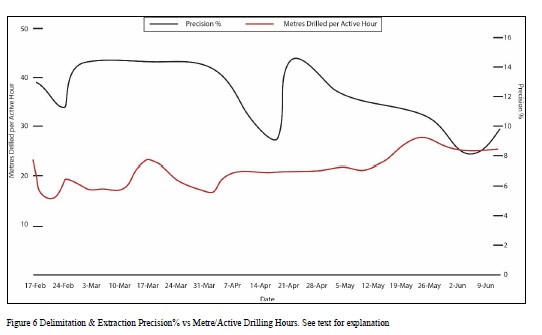

Примеры контрольных участков показаны на рис. 4, рис. 5 и рис. 6.

На рисунке 4 показана точность определения границ первичного образца с течением времени на одного бурильщика. Сгруппированные светло-синие линии — это средние массы для 1-го, 2-го, 3-го, 4-го, 5-го и 6-го метра каждого образца (стержня) за каждый день. В течение 10-дневного периода с 14 по 24 мая 6-й образец каждого стержня всегда был самым сложным, а второй метр — самым легким. В период с 6 апреля по 4 мая картина удельного веса пробы (стержня)-интервала была случайной, и линии для каждой последовательности проб были сгруппированы более близко друг к другу, что указывает на предпочтительную целевую изменчивость между последовательными пробами на каждом образце. Оранжевая линия на рисунке 4 представляет основную точность определения границ, а числа с низкой точностью представляют лучшее качество (например, желательна низкая дисперсия). Опять же, период с 6 апреля по 4 мая выделяется как период хорошего качества выборки из-за низкой точности.

В ходе обсуждений с бурильщиками было выявлено, что некоторые проблемы качества связаны с состоянием буровой установки (буровые установки были заменены 10 мая), а также с некоторыми проблемами состояния грунта. Одна из проблем, обозначенных на этом графике (и с использованием графика на рисунке 3), заключалась в том, что метки метра, используемые для определения интервалов опережения бурения, были неправильно размещены на одной из буровых установок.

На рис. 5 приведен график точности делимитации и извлечения, а также точности выборки с заменой буровой установки с течением времени. Синие точки на заднем плане графика представляют собой стандартные значения разности масс, нанесенные на вертикальную ось, а дата — на горизонтальную ось. Красная пунктирная линия представляет собой 20-точечную скользящую среднюю для данных о разнице парных масс.

На графике показаны, по крайней мере, три периода, когда средняя масса значительно отличалась, о чем свидетельствуют пошаговые изменения в линии средней массы (черные) на рисунке 5. В первом периоде смещение разницы масс составляет ≈ +400 г, при этом дубликат всегда тяжелее, чем разделенный сплит, который должен был составить 5 кг. Таким образом, разница в +400 г представляла относительное смещение ≈ + 8%. Второй период начался 29 марта, когда устройство разделения образца было заменено на статический конусный разделитель (использовался для первого периода) на разделитель Метцке. Во время ввода в эксплуатацию этого блока график разницы масс показал, что новый блок отбора проб вызывал отрицательное смещение между обычными и дублированными образцами ≈ -400 г до 10 апреля. Вслед за небольшими техническими изменениями и с увеличением опыта работы с новой системой отбора проб разделенные массы вернулись в среднем к нулевой разнице, а разделение образцов продолжилось без смещения.

На рис. 6 приведен график зависимости точности первичного разграничения от метров / час активного бурения для буровой установки. Обратите внимание, как к концу программы увеличивается производительность бурения с 18-22 м / активный час до 22-24 м / активный час, при этом качество улучшается параллельно с точностью 12-14% до точности 8-10%. Оба показателя резко возрастают после 21 апреля, когда происходит смена бурильной бригады и вступает во владение новый бурильщик. Однако диаграмма затем показывает, что со временем и обратной связью новый бурильщик узнает, как справляться с грунтовыми условиями, и возвращает обе метрики к уровням хорошей добычи и хорошей точности отбора RC проб.

РЕЗЮМЕ И ВЫВОДЫ

RC-бурение обычно подвержено ряду ошибок отбора проб, которые происходят на первичной стадии или стадии разделения образца. Понимание источника этих ошибок и создание систем — это первое, что нужно для создания надежной системы для улучшения общего качества образца RC.

Система контроля качества, основанная на массах первичной пробы и разнице массы вторичной пробы для реплицированных расщеплений из первичной партии, может определять, когда ошибки разграничения и извлечения могут происходить в режиме реального времени. Когда графики этих показателей подготавливаются как простые в интерпретации средства коммуникации для геологов и буровиков, конструктивные обсуждения результатов улучшают как качество пробы, так и производительность бурения.

Когда эти типы процессов реализуются в программах бурения RC, результирующие данные могут рассматриваться как высококачественные для последующей работы MRE.

БЛАГОДАРНОСТЬ

Авторы хотели бы поблагодарить Джона Грайнджорга, Майка Стюарта, Яна Глэкена и Марка Мерфи за их полезные комментарии и изменения.

ССЫЛКИ НА АВТОРОВ

Australian Bureau of Statistics, 2017. Mineral and Petroleum Exploration, Australia, Dec 2016 [online][Accessed: 5 June 2017 2017]. Carswell, J T and Sutton, K, 2014. Sources of Sampling Error and Implications for Quality Assurance and Quality Control in Surface and Underground Reverse Circulation Drilling, paper presented to Sampling 2014, Perth. Corporaal, 2017. Trusplit Range [online], Available from: [Accessed: 31-May 2017]. Gy, P, 1979. Sampling of particulate materials : theory and practice, xvii, 431 p. p (Elsevier Scientific Pub Co: Amsterdam). JORC, 2012. Australasian Code for Reporting of Exploration Results, Mineral Resources and Ore Reserves (The JORC Code) [online], Available from: [Accessed: 31-May 2017]. Metzke, 2017. Metzke Splitter [online], Available from: [Accessed: 31-May-2016 2017]. Progradex, 2017. Premium PGX Series Sampler [online], Available from: [Accessed: 31-May-2017 2017].